Du willstKabelbinder aus Edelstahldie sowohl Stärke als auch Flexibilität bieten. Wählen SieLanglebige Kabelbinder aus EdelstahlUm Ladungen sicher zu befestigen und gleichzeitig eine einfache Installation zu ermöglichen, berücksichtigen Sie Ihre Tragfähigkeit, die Umgebungsbedingungen und die Anforderungen an die Handhabung. Die richtige Balance gewährleistet zuverlässige Leistung auch in anspruchsvollen Anwendungen.

Wichtigste Erkenntnisse

- WählenKabelbinder aus EdelstahlSie vereinen Stärke und Flexibilität, um eine einfache Installation und zuverlässige Leistung auch unter schwierigen Bedingungen zu gewährleisten.

- Wählen Sie dierichtige Materialqualität—Verwenden Sie Edelstahl 316 für raue Umgebungen wie in der Schifffahrt oder in chemischen Anlagen und Edelstahl 304 für den allgemeinen Innen- und Außenbereich.

- Bringen Sie Kabelbinder mithilfe von Spannwerkzeugen fachgerecht an, lassen Sie etwas Spielraum für Bewegungen und überprüfen Sie die Kabelbündel regelmäßig, um deren sicheren Halt zu gewährleisten.

Festigkeit und Flexibilität von Kabelbindern aus Edelstahl verstehen

Was Festigkeit bei Kabelbindern aus Edelstahl bedeutet

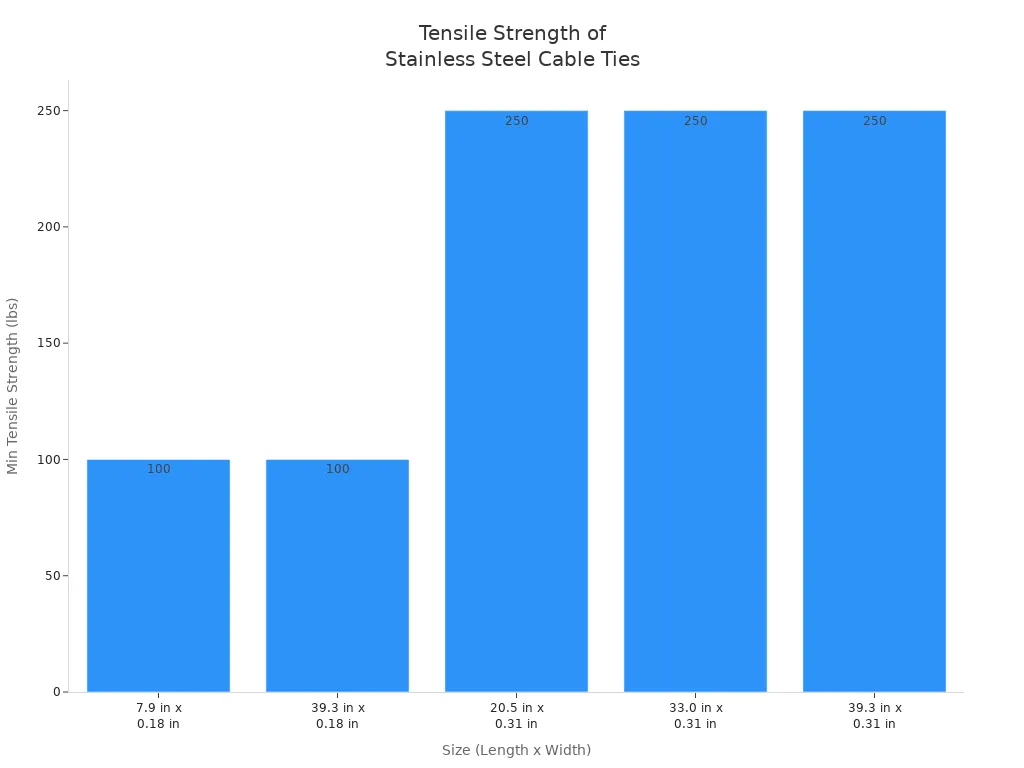

Wenn Sie auswählenKabelbinder aus EdelstahlUm zu verstehen, wie Festigkeit gemessen wird, ist es wichtig zu wissen, wie ein Kabelbinder gemessen wird. Industriestandards verwenden die Mindestzugfestigkeit, um anzugeben, welche Last ein Kabelbinder aushält, bevor er bricht. Dieser Wert hängt von Breite und Dicke des Kabelbinders ab. Beispielsweise können Kabelbinder aus Edelstahl der Güteklassen 304 oder 316 je nach Größe Mindestzugfestigkeiten von 100 bis 250 lbs aufweisen. Die folgende Tabelle zeigt typische Werte für Anwendungen mit hoher Beanspruchung:

| Größe (Länge x Breite) | Mindestzugfestigkeit (lbs) | Maximaler Bündeldurchmesser |

|---|---|---|

| ca. 7,9 Zoll x 0,18 Zoll | 100 | ca. 2,0 Zoll |

| ~39,3 Zoll x 0,18 Zoll | 100 | ~12,0 Zoll |

| ca. 20,5 Zoll x 0,31 Zoll | 250 | ca. 6,0 Zoll |

| ~33,0 Zoll x 0,31 Zoll | 250 | 10 Zoll |

| ~39,3 Zoll x 0,31 Zoll | 250 | ~12,0 Zoll |

Die Stärkeunterschiede können Sie auch in dieser Tabelle sehen:

Warum Flexibilität bei der Installation wichtig ist

Flexibilität spielt eine SchlüsselrolleBei der Montage von Edelstahl-Kabelbindern, insbesondere in engen oder beengten Bereichen, kann die Verwendung starrer Kabelbinder die Installation erschweren, da Spezialwerkzeug und sorgfältige Handhabung erforderlich sind. Flache Kabelbinder mit flachem Kopf erleichtern das Einfädeln parallel zum Kabelbündel, reduzieren das Hängenbleiben und vereinfachen den Vorgang. Flexible Kabelbinder ermöglichen in beengten Bereichen eine einfachere Justierung und eine schnellere Montage.

Tipp: Wählen Sie Kabelbinder, deren Design zu Ihrer Installationsumgebung passt, um Zeit zu sparen und Frustration zu vermeiden.

Die Bedeutung des Erreichens des richtigen Gleichgewichts

Für eine zuverlässige Funktion ist ein ausgewogenes Verhältnis zwischen Festigkeit und Flexibilität entscheidend. Branchenrichtlinien empfehlen, die Konstruktion des Kabelbinders an die jeweilige Anwendung anzupassen. Beispielsweise bietet eine 1×19-Konstruktion hohe Festigkeit, aber geringere Flexibilität, während eine 7×19-Konstruktion mehr Flexibilität bei moderater Festigkeit bietet. Berücksichtigen Sie stets Ihre Belastung, die Umgebungsbedingungen und die Sicherheitsanforderungen. Regelmäßige Inspektion und fachgerechte Montage tragen dazu bei, die Wirksamkeit Ihrer Edelstahl-Kabelbinder langfristig zu erhalten.

Wichtige Faktoren bei der Auswahl von Kabelbindern aus Edelstahl

Werkstoffgüten: Edelstahl 304 vs. 316

Bei der Auswahl von Kabelbindern aus Edelstahl ist die Materialgüte entscheidend. Die beiden gängigsten Optionen sind Edelstahl 304 und 316. Beide Sorten bieten hervorragende Festigkeit und Langlebigkeit, unterscheiden sich jedoch in ihrer Korrosionsbeständigkeit und ihren mechanischen Eigenschaften. Die folgende Tabelle verdeutlicht die wichtigsten Unterschiede:

| Eigentum | Edelstahl 304 | Edelstahl 316 |

|---|---|---|

| Molybdängehalt | Keiner | 2,0–2,5 % |

| Nickelgehalt | 8,0–10,5 % | 10,0–13,0 % |

| Chromgehalt | 18,0–19,5 % | 16,5–18,5 % |

| Zugfestigkeit | ~73.200 psi | ~79.800 psi |

| Zugfestigkeit | ~31.200 psi | ~34.800 psi |

| Härte (Rockwell B) | 70 | 80 |

| Bruchdehnung | 70 % | 60% |

| Korrosionsbeständigkeit | Exzellent | Überlegen (insbesondere gegenüber Chloriden) |

| Schweißbarkeit | Hoch | Gut |

| Formbarkeit | Sehr gut | Gut |

Edelstahl 316 enthält Molybdän und ist daher besonders beständig gegen Chloride und aggressive Chemikalien. Für maritime, küstennahe oder chemische Umgebungen eignen sich Kabelbinder aus Edelstahl 316. Für die meisten Anwendungen im Innen- und Außenbereich bietet Edelstahl 304 zuverlässige Leistung und Wirtschaftlichkeit.

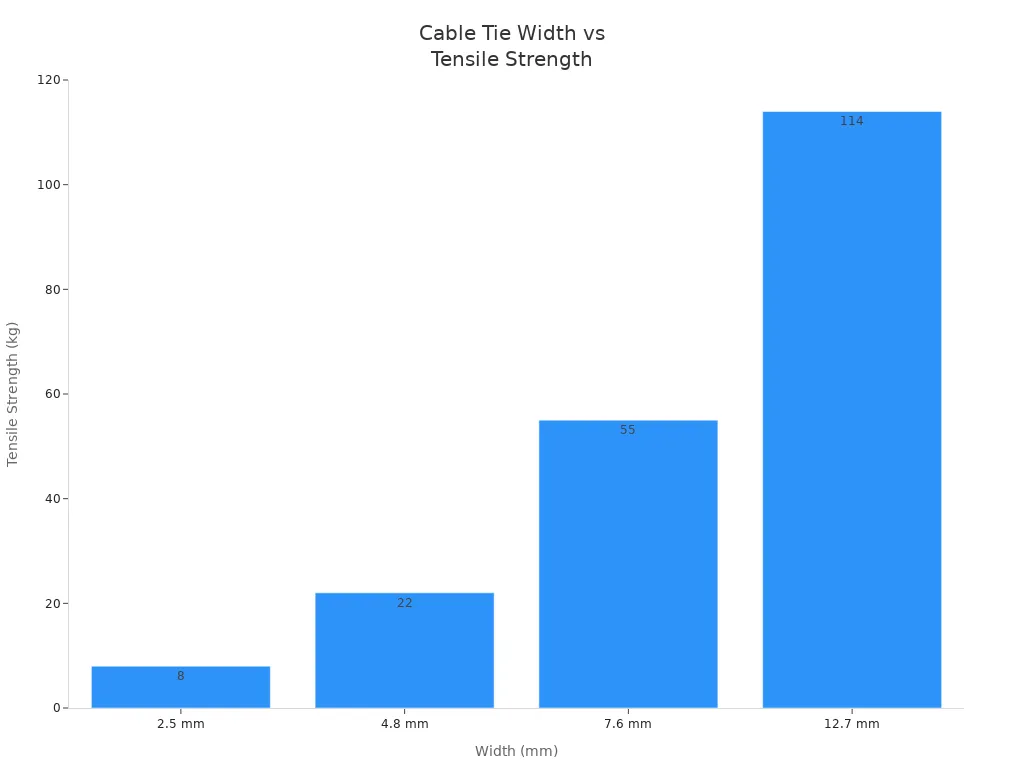

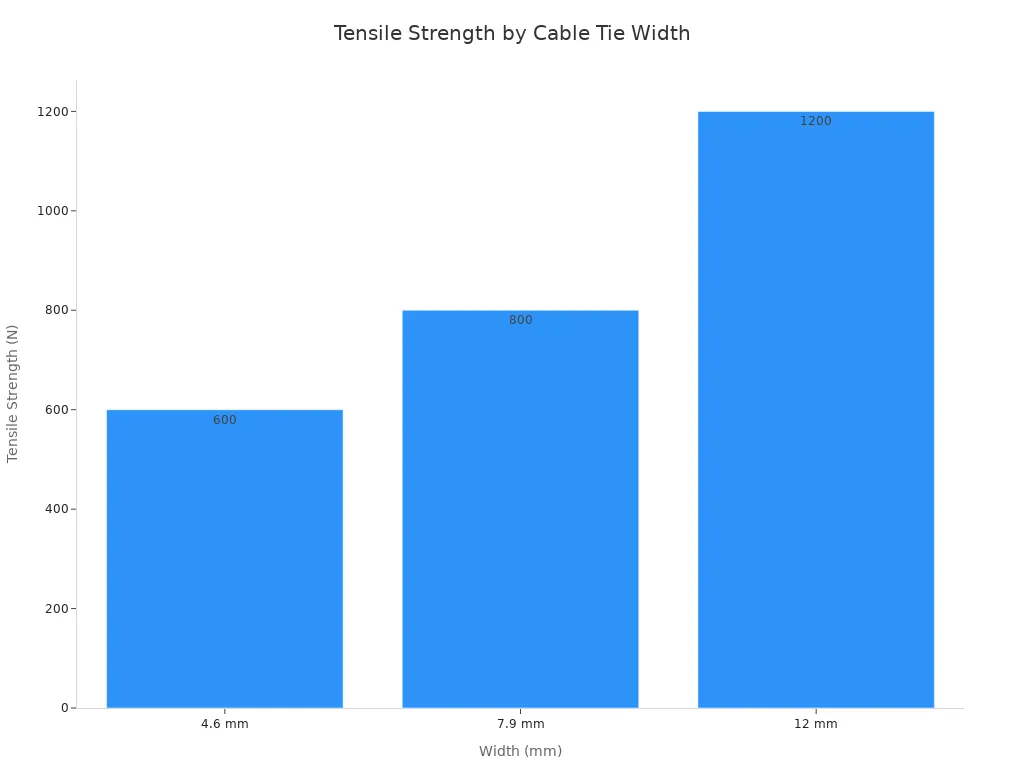

Dicke, Breite und Härtegrad

DerDicke und BreiteDie Breite und Dicke eines Kabelbinders beeinflussen direkt seine Tragfähigkeit. Breitere und dickere Kabelbinder können höhere Lasten tragen und bieten eine größere Festigkeit. Die folgende Grafik zeigt, wie die Zugfestigkeit von Edelstahl-Kabelbindern durch die Erhöhung ihrer Breite gesteigert wird:

Für einen schnellen Überblick können Sie auch diese Tabelle konsultieren:

| Breite (mm) | Zugfestigkeit (kg) | Typischer Anwendungsfall |

|---|---|---|

| 2,5 | 8 | Leichte Gegenstände, kleine Kabel |

| 3.6 | 18 | Anwendungen mit mittlerer Last |

| 4.8 | 22 | Schwerere Lasten |

| 10-12 | >40 | Schwerindustrieeinsatz |

Härtegrade wie Rockwell B geben an, wie widerstandsfähig die Schwelle gegen Verformung ist. Höhere Härte bedeutet bessere Beständigkeit gegen Verschleiß und mechanische Beanspruchung. Dicke, Breite und Härte sollten stets an die Belastungs- und Sicherheitsanforderungen Ihrer Anwendung angepasst werden.

Anwendungsbezogene Empfehlungen für Festigkeit und Flexibilität

Die Eigenschaften der Kabelbinder müssen an Ihre spezifischen Umgebungsbedingungen und Anwendungsbereiche angepasst werden. Für Installationen in der Schifffahrt, auf Offshore-Anlagen oder in Chemieanlagen bieten Kabelbinder aus Edelstahl 316 den besten Korrosionsschutz und eine hohe mechanische Festigkeit. In diesen Bereichen sollten Sie sowohl auf Festigkeit als auch auf Korrosionsbeständigkeit Wert legen.

Für schwere elektrische Kabel in Außeninstallationen wählen Sie Kabelbinder mit folgenden Spezifikationen:

| Spezifikationsaspekt | Details |

|---|---|

| Material | Edelstahlsorten 304 und 316 (316 wird aufgrund seiner überlegenen Korrosionsbeständigkeit bevorzugt) |

| Größe | Typische Größe: 250 × 4,6 mm |

| Zugfestigkeit | Ungefähr 667 N (150 Pfund) |

| Temperaturbereich | -80 °C bis +500 °C |

| Merkmale | UV-beständig, feuerfest, halogenfrei |

| Verriegelungsmechanismus | Selbstsichernde Ratschen- oder Rollenverriegelung |

| Korrosionsbeständigkeit | Hohe Beständigkeit gegenüber Feuchtigkeit, Salzwasser, Chemikalien und Oxidation |

| Geeignete Umgebungen | Im Freien, auf See, auf See, unter rauen und anspruchsvollen Bedingungen |

Tipp: Für Anwendungen im maritimen Bereich sollten Sie stets Kabelbinder aus Edelstahl 316 wählen, um langfristige Zuverlässigkeit und Sicherheit zu gewährleisten. Ihre überlegene Korrosionsbeständigkeit und höhere Festigkeit machen sie ideal für raue Umgebungen.

In weniger anspruchsvollen Umgebungen, wie z. B. bei der Kabelführung in Innenräumen oder im allgemeinen industriellen Einsatz, bieten Kabelbinder aus Edelstahl 304 ein ausgewogenes Verhältnis von Festigkeit, Flexibilität und Kosteneffizienz.

Praktische Tipps für Test und Installation

Eine fachgerechte Montage gewährleistet die optimale Festigkeit und Flexibilität Ihrer Edelstahl-Kabelbinder. Verwenden Sie Kabelbinderspannwerkzeuge, um die richtige Spannung zu erzielen. Diese Werkzeuge helfen Ihnen, ein Überdrehen zu vermeiden, das den Kabelbinder oder die gebündelten Gegenstände beschädigen kann. Außerdem schneiden sie überstehende Enden bündig mit dem Kopf ab und verhindern so scharfe Kanten.

- Lassen Sie immer etwas Spielraum, um eine Ausdehnung oder Bewegung des Kabels zu ermöglichen.

- Verteilen Sie die Kabelbinder gleichmäßig entlang des Bündels, um Spannungsspitzen zu vermeiden.

- Überprüfen Sie Kabelbinder regelmäßig auf Anzeichen von Verschleiß, Korrosion oder Beschädigung, insbesondere in rauen Umgebungen.

- Beschädigte Kabelverbindungen sollten umgehend ersetzt werden, um die Systemintegrität zu gewährleisten.

Hinweis: Regelmäßige Wartung und korrekte Installationstechniken verlängern die Lebensdauer Ihrer Kabelbinder und gewährleisten deren dauerhafte Funktionsfähigkeit.

Unter Berücksichtigung dieser Schlüsselfaktoren können Sie mit Zuversicht Edelstahl-Kabelbinder auswählen, die Ihren Anforderungen an Festigkeit und Flexibilität entsprechen und Sicherheit und Langlebigkeit in jeder Anwendung gewährleisten.

Langlebige Ergebnisse erzielen Sie, wenn Sie Edelstahl-Kabelbinder auf die Anforderungen Ihrer Anwendung abstimmen. Wählen Sie die passende Güteklasse, Breite und Zugfestigkeit für Ihre Umgebung. Fachgerechte Montage und regelmäßige Inspektion gewährleisten eine Lebensdauer von 5 bis 10 Jahren, selbst unter anspruchsvollen Bedingungen.

Häufig gestellte Fragen

In welchen Umgebungen werden Kabelbinder aus Edelstahl 316 benötigt?

Sie sollten verwendenKabelbinder aus Edelstahl 316in maritimen, küstennahen oder chemischen Umgebungen. Diese Krawatten sind korrosionsbeständig gegenüber Salzwasser und aggressiven Chemikalien.

Tipp: Prüfen Sie immer Ihre Umgebung, bevor Sie eine Note wählen.

Wie stellt man die korrekte Montage von Kabelbindern aus Edelstahl sicher?

Für gleichbleibende Ergebnisse sollten Sie ein Spannwerkzeug verwenden.

- Die richtige Spannung anwenden.

- Überschüssiges Ende abschneiden

- Krawatten regelmäßig überprüfen

Kann man Kabelbinder aus Edelstahl wiederverwenden?

Nein, Edelstahl-Kabelbinder sollten nicht wiederverwendet werden. Sobald sie befestigt und durchgeschnitten sind, verlieren sie ihre Haltekraft und Festigkeit.

Hinweis: Bitte verwenden Sie für jede Bewerbung eine neue Krawatte.

Veröffentlichungsdatum: 06.08.2025